焊膏、银剂的喷涂工序(调剂)时发生的固体物质与液体物质的分离现象,在调剂工序中被视为无法解决的难题。

到目前为止,在回路基板等的生产工序中,在基板配置半导体芯片的连接制造工序(调剂工序)时,广泛使用焊膏等。这种使用焊膏的制造工序是一般的工序,但是唯一问题是,难以将喷料维持在粘合时所必需的一定量。

是焊膏有固体(钎焊球等)与液体(焊剂等)的混合物,在高压下调剂(喷出)时,其比固体物质(钎焊球等)更具流动性的液体物质(焊剂等)引起的问题。原因是,当在压力的作用下,一下子调剂(吐出)时,因流动性不同,成分的比例发生了变化。

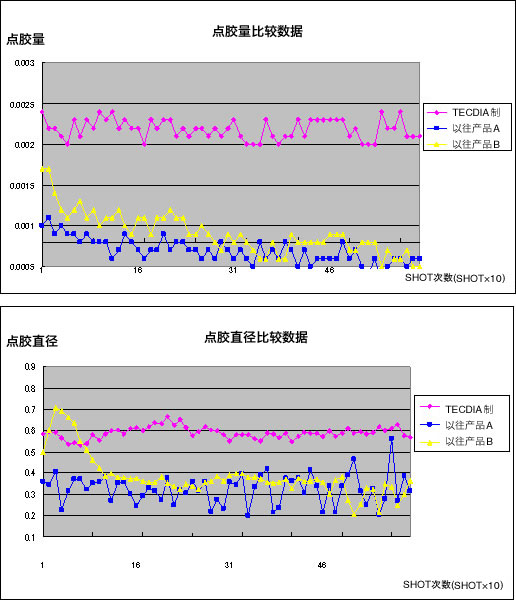

由此,导致材料本身的粘性也发生了变化,造成点胶量不均匀,从而引起了连接不良,又致使调剂点胶针头堵塞等问题的发生,这使制造负责人非常头疼的现状,需要有效的对策进行解决。

充分发挥TECDIA独创的精密加工技术,通过独有的调剂的开发,实现了焊膏的高流动性。

有关粘合(粘贴)材料内发生的混合比例的瞬间变化,TECDIA通过对调剂时压力变化的判断,认为必须解决调剂时的压力才是重点,然后尝试开发出使压力难以产生的,"可提高材料流动性"的点胶针头。

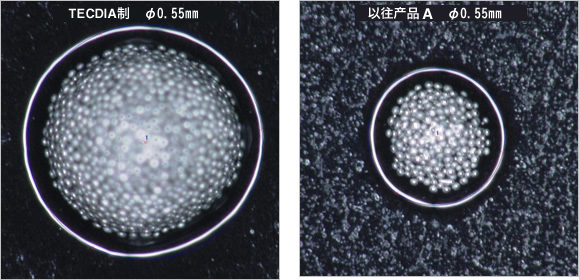

充分发挥精密加工技术,尝试细致的加工,使内部的加工达到与连接针管的口径一致。加工时必要的刀具也在公司内部制作,其加工精度可达到 0.001mm,成功的减少了流动中材料分离。

钎焊球与焊剂的比率

| 1.消除多余的管路阻力,为了避免固体物质的滞留,开发出高流动性的内部形状,并解决了内壁曲角问题。

|

| 2.通过针管出口与点胶针体口径的一致化,实现平稳的流动性。

|

实现将针管内发生的涂料分离现象,从以前能抑制20%,到现在能抑制80%。

对于堵胶问题,针头基本实现一天内持续使用,大幅降低了因更换针头而导致的成本上升。以往的针管内的涂料在消耗了20%左右时,就发生分离现象,由于喷涂量的减少而使堵胶很快出现,1支针管(涂料)都没用完,在消耗了50%~60%之后就可能废弃,在本公司使用的精密针头可抑制60%的分离,实现涂料90%以上的利用率。不仅降低了针头的更换成本,还降低了涂料的成本。另外,在针头的清洗工序中,因为其涂料难以残留的形状,可大幅降低清洗时间,节省了大量的洗涤液。

【业务内容】通信设备相关的电子元件制造销售(手机/数码相机的镜头组件的安装<CCD/CMOS图像传感器>

【业务内容】通信设备相关的电子元件制造销售(手机/计算机/导航系统等)<晶体谐振器/晶体振荡器>

Tel: (021)-6237-2208

Tel: (021)-6237-2208

工作时间:8:30-17:30